Dlaczego cięcie laserowe jest niezbędne w precyzyjnej obróbce metali

Spis treści

- Na czym polega cięcie laserowe metali?

- Jak działa laser?

- Najważniejsze parametry decydujące o precyzji

- Rodzaje technologii laserowych w precyzyjnej obróbce metali

- Dlaczego cięcie laserowe gwarantuje największą precyzję?

- Najważniejsze zalety cięcia laserowego wobec innych metod

- Oszczędność i wpływ cięcia laserowego na środowisko

- Nowoczesne trendy w cięciu laserowym metali

- Najważniejsze powody, by wybrać cięcie laserowe do precyzyjnej obróbki metali

W dzisiejszym przemyśle, gdzie liczy się dokładność i oszczędność czasu, cięcie laserowe metali stało się podstawową metodą obróbki. Oferuje ono wyjątkową precyzję, szybkość oraz szerokie możliwości zastosowania, pozwalając na wykonanie nawet bardzo trudnych projektów.

Firmy korzystające z tej technologii mają przewagę nad konkurencją - mogą oferować wyroby o wysokiej jakości oraz krótszym czasie realizacji. Z pomocą tej metody można uzyskać równe, gładkie krawędzie i skomplikowane wzory, które nie były możliwe do wykonania innymi sposobami.

Chcesz poznać szczegóły dotyczące cięcia laserem? Przeczytaj poniższe informacje o wykorzystaniu tej technologii i jej najważniejszych zaletach.

Na czym polega cięcie laserowe metali?

Cięcie laserowe to obecnie najbardziej precyzyjna metoda cięcia metali. Daje najlepsze wyniki w zakresie jakości wykonania, szerokości zastosowań oraz korzystnych kosztów produkcji. W czasach, kiedy dokładność ma największe znaczenie, cięcie laserowe staje się niemal obowiązkowe dla firm, które chcą oferować wyroby na wysokim poziomie.

Dzięki tej technologii realizacja trudnych projektów staje się prostsza, produkcja przebiega szybciej, koszty maleją, a produkty końcowe utrzymują stałą, wysoką jakość. Cięcie laserem sprawdzi się przy różnych gatunkach i grubościach metali - od cienkich blach po grube płyty. Metoda ta minimalizuje odpady, bo szerokość cięcia jest bardzo niewielka, a to oznacza spore oszczędności i produkcję przyjazną środowisku.

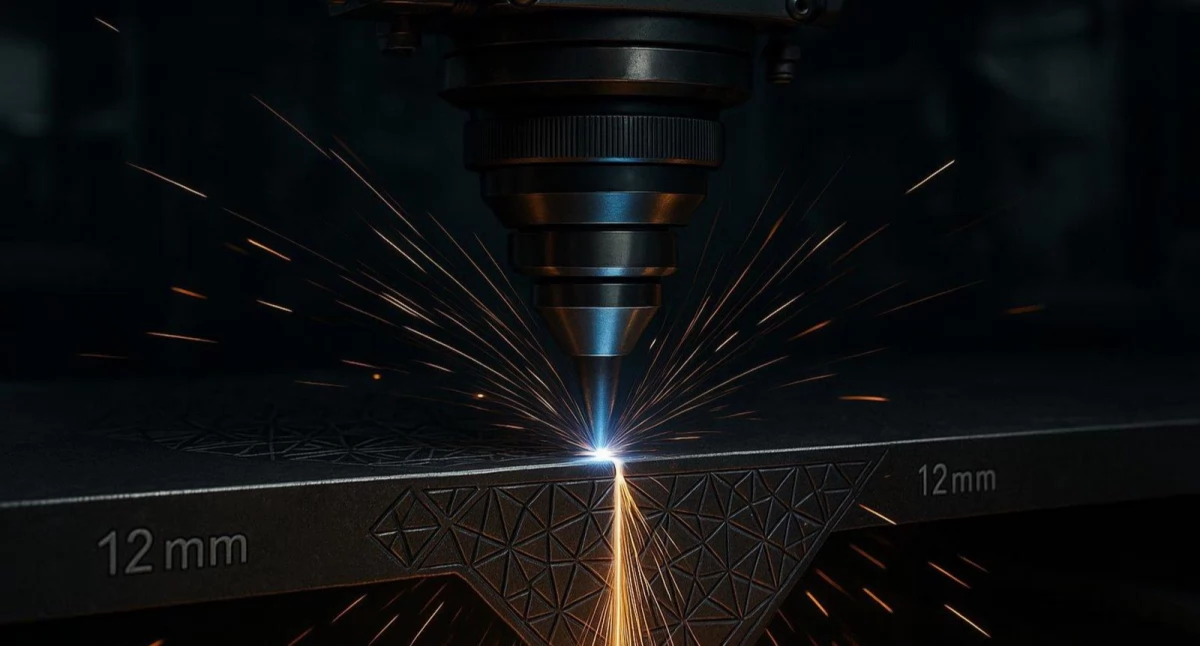

Cięcie laserowe wykorzystuje skupioną wiązkę światła, żeby precyzyjnie przecinać materiały, w tym różne rodzaje metali. Podczas procesu energia laserowa zostaje skierowana w jeden, mały punkt - materiał w tym miejscu się topi, przypala, albo odparowuje dokładnie tam, gdzie tego chcemy.

Ta metoda nie wymaga kontaktu narzędzia z ciętym elementem, co znaczy, że nie występują odkształcenia mechaniczne ani uszkodzenia. Dzięki temu otrzymujemy czyste i bardzo dokładne cięcia, które najczęściej nie potrzebują już dalszej obróbki.

Początki tej technologii sięgają lat 60-tych i od tego czasu cięcie laserowe przemieniło sposób obróbki metali. Wcześniej traktowane jako techniczna ciekawostka, dzisiaj jest standardem - szczególnie po wprowadzeniu laserów CO2 i fiber, które pozwoliły zwiększyć możliwości oraz wygodę tej metody.

Jak działa laser?

Laser powstaje przez wytworzenie skoncentrowanej, jednolitej i dobrze ukierunkowanej wiązki światła. Jeśli chodzi o cięcie metali, wiązka jest tak mocna, że rozgrzewa ten punkt do bardzo wysokiej temperatury i topi lub wyparowuje materiał. Specjalne soczewki skupiają światło dokładnie w tym miejscu, gdzie zaprogramowano linię cięcia, dzięki czemu możliwe jest uzyskanie wąskiej, równej szczeliny.

Dodatkowo, by usprawnić proces, stosuje się gazy techniczne. Tlen pomaga w cięciu stali węglowej, bo przyspiesza proces spalania. Azot i sprężone powietrze wybiera się do stali nierdzewnej czy aluminium, by uniknąć utleniania i uzyskać czyste krawędzie. Dobranie odpowiedniego gazu i jego ciśnienia ma duży wpływ na szybkość i jakość cięcia.

W BudExpert precyzyjnie dobieramy parametry cięcia laserowego do specyfiki każdego projektu. Dzięki 20-letniemu doświadczeniu i zaawansowanemu parkowi maszynowemu, nasze zespół ekspertów wie, które ustawienia zapewnią najlepszy efekt dla danego typu metalu i grubości materiału.

Etapy cięcia laserowego

Proces cięcia laserem przebiega według kilku jasno określonych kroków, które kontroluje komputer:

-

Przygotowanie projektu w programie CAD - tu definiuje się kształt oraz wymiary ciętych części.

-

Na podstawie tego rysunku tworzy się program sterujący maszyną (CAM), który także rozkłada elementy na materiale, by ograniczyć odpady.

-

Operator układa metal na stole roboczym i ustawia parametry (moc lasera, prędkość, dobór gazu oraz jego ciśnienie).

-

Maszyna, zgodnie z określoną ścieżką, rozpoczyna cięcie, automatycznie korygując ewentualne odchylenia.

-

Systemy wsparcia, takie jak automatyczna zmiana dysz lub monitorowanie przebicia, jeszcze bardziej skracają czas i ograniczają przestoje.

Najważniejsze parametry decydujące o precyzji

| Parametr | Jak wpływa na cięcie? |

| Moc lasera | Powinna być dobrana do materiału i jego grubości. Za słaba moc - nieprzecięty materiał, zbyt mocna - przegrzanie i odkształcenia. |

| Prędkość cięcia | Prawidłowa pozwala uzyskać czyste krawędzie i sprawia, że materiał jest usuwany skutecznie. |

| Jakość wiązki | Im lepsze skupienie światła, tym węższe cięcie i mniejszy obszar podgrzania materiału. |

| Rodzaj i ciśnienie gazu | Prawidłowy dobór zapewnia czystość i gładkość cięcia. |

| Kondycja soczewek i dysz | Sprawne urządzenia to gwarancja dobrej jakości cięcia. |

Nowoczesne dodatki, jak systemy WACS czy Silky Cut, pozwalają jeszcze lepiej uzyskać dokładne efekty, nawet przy trudniejszych i grubszych materiałach.

Rodzaje technologii laserowych w precyzyjnej obróbce metali

Obecnie najważniejsze typy laserów do metali to lasery CO2 i lasery światłowodowe (fiber). Każdy z nich sprawdza się przy różnych zadaniach i materiałach. Wybór zależy od tego, jaki metal tniemy, jaką ma grubość czy parametry techniczne, oraz jakiej precyzji oczekujemy.

Dzisiejsze lasery tną metale różnej grubości szybko i automatycznie. Czas wprowadzenia zamówienia znacząco się skraca, a produkcja przebiega sprawniej. Dlatego też cięcie laserem staje się coraz częściej wykorzystywane i pozwala na nowe rozwiązania w projektowaniu.

Lasery CO2

Lasery CO2 to sprawdzona technologia, znana od dawna. Pozwalają na wycinanie szerokiej gamy materiałów, w tym blach stalowych oraz niektórych stopów aluminium i innych surowców. Najlepiej sprawdzają się przy grubszych blachach.

Mają jednak nieco niższą sprawność energetyczną niż nowoczesne lasery światłowodowe, a konstrukcja systemu jest bardziej złożona, więc koszty serwisu mogą być wyższe. Nadal jednak są dobrym wyborem, jeśli zależy Ci na wszechstronności.

Lasery światłowodowe (fiber)

Lasery światłowodowe to obecnie najnowocześniejsza technologia w cięciu metali. Działają bardzo efektywnie, zużywają mniej energii, są niezawodne i oferują najwyższą jakość cięcia. Pozwalają na skuteczne cięcie metali trudnoobrabialnych - miedzi, mosiądzu, aluminium, stali nierdzewnej oraz tytanu.

Szczególnie skuteczne są przy cienkich blachach, umożliwiają bardzo szybkie cięcie. Koszty obsługi i serwisowania tych laserów są też niższe w porównaniu z CO2, dlatego coraz częściej wybiera się tę opcję tam, gdzie wymaga się najlepszych efektów.

Jak dobrać technologię do materiału?

- Lasery CO2 - najlepsze przy cięciu grubych stali węglowych i wybranych metali o dużej grubości.

- Lasery światłowodowe (fiber) - idealne do metali o wysokim połysku oraz cięcia cienkich i średnich blach.

Podczas wyboru liczy się nie tylko rodzaj materiału i jego grubość, ale też to, jak ważna jest dla nas jakość krawędzi czy oszczędność energii. Duże firmy często mają oba rozwiązania, by móc wykonać różne typy zleceń.

Dlaczego cięcie laserowe gwarantuje największą precyzję?

W porównaniu do zwykłego cięcia piłą, wodą czy plazmą, laser pozwala uzyskać bardzo wysoką dokładność. Działa tylko w wybranym miejscu, skupia energię w malutkim punkcie i tym samym umożliwia wycinanie nawet bardzo złożonych wzorów. W wielu branżach nawet drobna różnica w wymiarze może zadecydować o przydatności produktu, więc ta precyzja ma ogromne znaczenie. Ponieważ laser nie dotyka bezpośrednio materiału, unikamy problemów z odkształceniami czy brudnymi krawędziami, które przy innych metodach często się pojawiają.

Powtarzalność i dokładność wymiarowa

Laser zapewnia powtarzalność na poziomie setnych, a nawet tysięcznych części milimetra. Sterowanie komputerowe (CNC) sprawia, że każdy element wychodzi dokładnie taki sam. To bardzo ważne, gdy produkujemy duże serie - nie ma tu miejsca na błędy czy różnice w wymiarach, a każda część spełnia te same wymagania jakościowe.

Jakość krawędzi po cięciu

Cięcie laserem daje gładkie, równe krawędzie, które nie wymagają kolejnego szlifowania. Nie zostają na nich zadziorów, nierówności czy śladów przypalenia, więc zaoszczędzamy czas i pieniądze. Estetyczne krawędzie są szczególnie doceniane w produkcji elementów dekoracyjnych i wykończeniowych. Ułatwiają także późniejsze spawanie lub malowanie.

Bardzo mały obszar podgrzewania

Laser skupia ciepło tylko tam, gdzie tnie - strefa podgrzania materiału jest bardzo wąska. To pozwala uniknąć odkształceń i zmian właściwości metalu. Dzięki temu krawędzie są mocne, a elementy zachowują swoje właściwości mechaniczne.

Możliwość cięcia skomplikowanych wzorów

Dzięki komputerowemu sterowaniu można wycinać nawet bardzo nietypowe i szczegółowe kształty, których nie dałoby się uzyskać tradycyjną obróbką. To rozwiązanie docenią firmy produkujące elementy dekoracyjne, precyzyjne części techniczne czy oryginalne panele. Wystarczy zmienić rysunek w komputerze, by zacząć cięcie nowego kształtu.

Najważniejsze zalety cięcia laserowego wobec innych metod

Coraz częściej producenci rezygnują z tradycyjnych technik na rzecz cięcia laserem, bo daje on przewagę w kluczowych obszarach:

- Wyższa precyzja i powtarzalność

- Lepsza jakość krawędzi

- Możliwość cięcia wielu różnych materiałów i grubości

- Szybsza produkcja i krótsze terminy realizacji zleceń

- Niższe koszty całkowite dzięki ograniczeniu strat materiału

- Mniejsze zużycie energii i pozytywny wpływ na środowisko

| Metoda | Zalety | Wady |

| Laser | Precyzyjne, szybkie, oszczędza materiał, automatyczne | Wysoki koszt maszyny na starcie |

| Plazma | Szybka i dobra do grubych blach | Mniej dokładna, gorsza jakość krawędzi |

| Woda | Dobra do materiałów wrażliwych na ciepło | Wolniejsze, potrzeba suszenia i generuje ścieki |

| Mechaniczne | Niska cena maszyn, prosta obsługa | Mniej dokładne, wymaga wykończenia krawędzi |

Laser wyróżnia się spośród innych metod rozwiązując problemy jakościowe i ograniczając straty surowca, dzięki czemu jest coraz częstszym wyborem dla nowoczesnych przedsiębiorstw.

Oszczędność i wpływ cięcia laserowego na środowisko

Obecne firmy stawiają nie tylko na dokładność, ale też na oszczędności i ekologię. Cięcie laserowe pozwala lepiej wykorzystać materiał, ograniczyć ilość odpadów i zużyć mniej energii. Inwestycja w maszynę zwraca się szybko, bo produkcja jest tańsza dzięki automatyzacji i ograniczeniu czasu produkcji. Dodatkowo technologia ta nie zanieczyszcza środowiska tak jak tradycyjne metody.

Oszczędność materiału

Laser pozwala na bardzo dokładne rozplanowanie elementów na arkuszu blachy (tzw. nesting), przez co prawie nic się nie marnuje. W branżach, gdzie blacha stanowi duży koszt, każda oszczędność przekłada się na lepszy wynik finansowy. Mniej odpadów to również korzyść dla środowiska - mniej śmieci przemysłowych.

Krótszy czas produkcji i automatyzacja

Dzięki szybkiemu cięciu oraz temu, że całość można połączyć z komputerowym projektowaniem, produkcja przebiega płynnie i bez zbędnych przestojów. Rysunki robi się raz na komputerze i gotowe - nie trzeba dodatkowych programowań czy ręcznych ustawień. Firmy mogą szybciej reagować na zamówienia i robić zmiany w projektach z dnia na dzień.

Niższe koszty obróbki

- Nie trzeba wymieniać narzędzi - laser się nie zużywa jak piła czy frez.

- Oszczędza się czas i materiały - nie ma potrzeby dodatkowego szlifowania krawędzi.

- Lepsze użycie surowca - mniej ścinków i odpadów.

- Automatyczne procesy skracają czas produkcji.

Mniejsze zużycie energii i lepszy wpływ na środowisko

Nowoczesne lasery są coraz bardziej energooszczędne. Dzięki szybkiemu działaniu konieczność pracy maszyn jest krótsza, więc nie zużywa się tyle prądu. W przeciwieństwie do plazmy czy wody, tutaj ilość odpadów i emitowanych zanieczyszczeń jest mniejsza. Nowe urządzenia mają także filtry i odciągi, dzięki czemu mniej pyłu trafia do otoczenia. Wybrane technologie, np. Silky Cut, pozwalają uzyskać jakość CO2 przy nawet 70% niższym poborze energii.

Nowoczesne trendy w cięciu laserowym metali

Cięcie laserem rozwija się bardzo szybko. Coraz większe znaczenie mają automatyzacja, integracja z programami do projektowania (CAD/CAM) oraz systemy komputerowe, które same dobierają parametry w zależności od ciętego materiału.

Przyszłość tej branży to pełna automatyzacja linii produkcyjnych oraz zastosowania w kolejnych dziedzinach - od motoryzacji, przez medycynę, po elektronikę, a nawet odzież czy elementy wyposażenia wnętrz.

Automatyzacja i połączenie z CAD/CAM

Nowoczesne lasery są w pełni zintegrowane z komputerami. Dzięki temu rysunki i projekty można przygotować na komputerze, a maszyna sama pobiera je do cięcia. Pozwala to na szybkie wprowadzanie zmian i błyskawiczną realizację nawet bardzo trudnych zleceń. Jeśli potrzeba, system sam wybiera najlepsze ustawienia, więc ryzyko błędów jest minimalne, a cały proces nie wymaga tylu pracowników.

Rozwój technologii laserowych i nowe zastosowania

Lasery światłowodowe o dużej mocy przecinają coraz grubsze materiały oraz pozwalają działać szybciej i z niższymi kosztami. Nowe rodzaje wiązek (np. ultrakrótkie impulsy) sprawiają, że elementy nie przegrzewają się, co jest ważne dla materiałów wrażliwych.

Lasery wykorzystywane są już nie tylko do cięcia, ale też do grawerowania, znakowania czy produkcji bardzo małych części do urządzeń medycznych i elektronicznych.

Najważniejsze powody, by wybrać cięcie laserowe do precyzyjnej obróbki metali

Cięcie laserowe to dzisiaj najpewniejsza i najbardziej uniwersalna metoda precyzyjnego rozdzielania metali. Jest kluczowa w nowoczesnej produkcji i daje zdecydowane korzyści wszystkim, którzy chcą działać szybko, dokładnie i oszczędnie.

Dostępność tej technologii sprawia, że nawet skomplikowane projekty są w zasięgu producentów. Inwestując w cięcie laserowe, Twoja firma może poprawić jakość usług i zdobyć przewagę na rynku.

Najważniejsze zalety technologii w skrócie

- Bardzo wysoka dokładność - wycinanie elementów z dokładnością do setnych milimetra.

- Doskonała jakość krawędzi - równe, czyste, bez zadziorów i przypaleń, nie trzeba dalej obrabiać.

- Niewielka strefa nagrzewania - unikamy odkształceń, metal zachowuje swoje właściwości.

- Duży wybór materiałów i grubości - stal, aluminium, mosiądz, miedź, tytan i inne.

- Swoboda kształtów - łatwo wyciąć nawet bardzo niestandardowe wzory.

- Automatyzacja i szybka produkcja - łatwe wdrożenie projektów i większa wydajność.

- Ekonomika i ekologiczność - mniejsze straty materiałowe i lepsze wykorzystanie energii.

Kiedy wybrać cięcie laserem?

Warto postawić na cięcie laserowe zawsze, gdy potrzebujesz:

- Wyrobów o bardzo dokładnych wymiarach i powtarzalności (np. motoryzacja, lotnictwo, medycyna, elektronika).

- Skomplikowanych kształtów lub precyzyjnych, delikatnych wzorów.

- Gładkich, czystych krawędzi, gotowych do dalszego montażu.

- Obróbki materiałów, które źle znoszą podgrzewanie lub wymagają zachowania pełnej wytrzymałości.

- Oszczędności materiału - lepszego wykorzystania blachy i mniejszych odpadów.

- Przyspieszenia produkcji i chcąc zautomatyzować procesy.

Zastosowanie cięcia laserowego pozwala nie tylko sprostać obecnym wymogom rynku, ale też przygotować firmę na przyszłość i najbardziej wymagające projekty w dziedzinie metali.

Obserwuj nas na  Google News

Google News

Chcesz być na bieżąco z wieściami z naszego portalu? Obserwuj nas na Google News!

Komentarze opinie

Podziel się swoją opinią

Twoje zdanie jest ważne jednak nie może ranić innych osób lub grup.

- Dzisiejsze 1

- Usługi 22

- Praca 17

- Motoryzacja 11

- Edukacja 6

- Nieruchomości 6

- Pozostałe 5

- Rozrywka/Muzyka/Sport 4

- 06/03 Podhale Nowy Targ wspiera Wisłę Kraków po rezygnacji z meczu 24. kolejki I ligi - podkreśla znaczenie obecności kibiców w piłce nożnej

- 06/03 16-letni Hubert Micherdziński z Nowego Targu z brązowym medalem mistrzostw Europy w snookerze

- 06/03 Zakopiańskie Centrum Kultury zaprasza dzieci na twórcze warsztaty wielkanocne

- 05/03 15-letni Krystian zmaga się z ciężką chorobą - rodzina zbiera środki na windę krzesełkową

- 05/03 Maryna Gąsienica-Daniel kończy sezon po poważnej kontuzji kolana

- 05/03 Dzień Góralszczyzny w Przedszkolu Samorządowym w Czarnym Dunajcu

- 05/03 Sukces uczniów I LO im. Seweryna Goszczyńskiego w Nowym Targu w Ogólnopolskim Konkursie Matematycznym Alfik

- 05/03 Szczęśliwy finał poszukiwań dziecka w Rabce-Zdroju

- 05/03 Kradzież w sklepie przy Krupówkach. 55-letnia kobieta ukarana mandatem

- 05/03 Sportowa rywalizacja na stoku Czorsztyn Ski. Blisko 200 zawodników z Małopolski

- 05/03 Memoriał Zdzisława Duraja - gminne zawody w biegach narciarskich

- 05/03 Zespół FiśBanda z Podhala wystąpi w Must Be The Music

- 05/03 Finał wojewódzkiej Licealiady w narciarstwie alpejskim w Kluszkowcach.

- 05/03 Pijany 21-latek dachował w Kościelisku – po wycięciu z samochodu zabrano go do szpitala

- 05/03 Policja podaje pierwsze informacje na temat śmiertelnego wypadku 28-letniej kobiety w Chyżnem

- 05/03 Rekrutacja do przedszkoli i szkół podstawowych w Zakopanem - trwają zapisy i dni otwarte

- 05/03 Śmiertelny wypadek na drodze do granicy w Chyżnem - nie żyje kobieta kierująca samochodem osobowym

- 05/03 Licealiada Ośrodka Sportowego Rabka-Zdrój - trzy szkoły walczyły o awans

- 05/03 Uczniowie z powiatu tatrzańskiego zmierzą się w konkursie „Mistrz Mowy” - I Powiatowym Konkursie Logopedycznym w Nowem Bystrem

- 04/03 Twoi klienci szukają cię w Google. Czy cię tam znajdą?

Komentarze