Formowanie rotacyjne vs. wtrysk – kiedy warto postawić na rotomoulding?

Często zdarza się, że formowanie rotacyjnie mylne uznawane jest za synonim produkcji polegającej na formowaniu wtryskowym. Tymczasem są to dwie zupełnie inne metody produkcji, które mocno ze sobą rywalizują o względy na nowoczesnym rynku. Szala w ostatnich latach przechyla się nieco w stronę rotomouldingu, więc w tym artykule przedstawimy najważniejsze różnice. Powiemy, dlaczego formowanie rotacyjne będzie dla Ciebie lepszym wyborem niż tradycyjne formowanie wtryskowe. Zaledwie kilka minut lektury sprawi, że staniesz się prawdziwym ekspertem! Podziękują Ci przede wszystkim finanse, środowisko oraz masa potencjalnych Klientów. Zapraszamy do lektury.

Kluczowe różnice, czyli pierwsze starcie na korzyść rotomouldingu

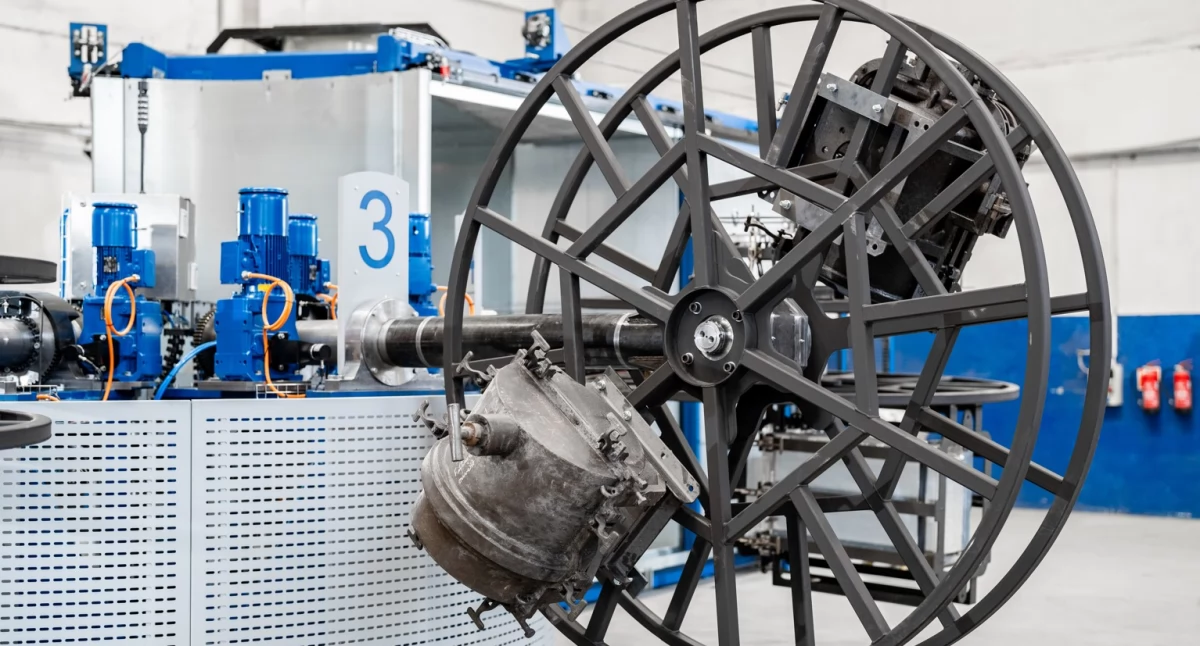

Podstawową różnicę pomiędzy formowaniem rotacyjnym a wtryskowym widać już chociażby po nazwie metody produkcji. Nie są one przypadkowe, ponieważ rotomoulding polega na obracaniu wokół własnej osi formy umieszczonej wcześniej w odpowiednio rozgrzanym piecu. Formowanie wtryskowe bazuje nie na temperaturze, a na ciśnieniu – do zbiornika implementowany jest materiał za pomocą dedykowanych form wtryskowych. Kiedy wybrać tę pierwszą opcję? Najlepszą oraz najczęściej powtarzaną rekomendacją jest tworzenie komponentów o większej powierzchni, takich jak plastikowe zbiorniki, kajaki, elementy infrastruktury miejskiej czy chociażby meble ogrodowe. To w takich przypadkach rotomoulding sprawdza się najlepiej. Królestwem formowania na wtrysk są wyroby wymagające skrupulatniejszego podejścia do geometrii końcowego produktu. Nie bez znaczenia pozostanie także jakość. Regularne obracanie formy w piecu o wysokiej temperaturze gwarantuje równomierne rozłożenie granulatu po wewnętrznych ściankach zbiorników. Dodatkowo rotomoulding wykorzystuje specjalne systemy chłodzenia, nadające elementom walory stricte wytrzymałościowe. Pod tym aspektem rotoformowanie wypada zdecydowanie lepiej od wtrysków. Zwłaszcza, że praca pod ciśnieniem sprzyja tworzeniu mikropęknięć i uszkodzeń, jakie mogą dać o sobie znać po nawet kilku tygodniach od pierwszego użycia produktu.

Nowoczesne podejście do produkcji – rotomoulding to przyszłość

W dodatku przyszłość, na jaką nie musisz czekać, bo dostępna jest już teraz. Nowoczesna maszyna rotomouldingowa, którą możesz zamówić chociażby na stronie https://orex-rotomoulding.com/, spełnia najwyższe standardy jakościowe oraz ekologiczne w trakcie codziennej pracy. Mowa tutaj o maksymalnej oszczędności materiałów produkcyjnych. Rotoformowanie minimalizuje praktycznie do zera zjawisko powstawania odpadów. To dość powszechny problem przy alternatywnych oraz popularnych dla wielu zakładów metod wyrobu elementów z tworzyw sztucznych. Po stronie zalet należy zaliczyć jeszcze optymalne zużycie paliw bądź energii. Wiele potencjalnych użytkowników zastanawia się, jak wygląda kwestia obsługi takiej maszyny. Skoro rotomoulding chce aspirować do miana najnowocześniejszych sposobów produkcji wielu komponentów, sama technologia nie może przyprawiać wielu problemów. I faktycznie tak jest. Formowanie rotacyjne skomplikowane jest jedynie na pierwszy rzut oka. Dbanie o prawidłowość procesu, zachowywanie odpowiednich oraz dedykowanych temperatur czy też uruchomienie pieców i chłodziarek będzie zwyczajnie proste. Tym bardziej, jeżeli wybrany przez Ciebie pracownik wcześniej zostanie przeszkolony przez producenta maszyny.

Obserwuj nas na  Google News

Google News

Chcesz być na bieżąco z wieściami z naszego portalu? Obserwuj nas na Google News!

Komentarze opinie

Podziel się swoją opinią

Twoje zdanie jest ważne jednak nie może ranić innych osób lub grup.

- Dzisiejsze 0

- Usługi 19

- Praca 17

- Motoryzacja 11

- Edukacja 7

- Nieruchomości 6

- Pozostałe 5

- Rozrywka/Muzyka/Sport 4

- 06/03 Kolej na Kobiety pod Tatrami – bezpieczna podróż, wypoczynek i moda w kobiecym stylu

- 06/03 Wielkopostne Spotkanie ze Słowem Hanki Nowobielskiej w Ludźmierzu

- 06/03 Anna Gruszka z Dzianisza bohaterką programu Polsatu „Rolniczki” - pierwszy odcinek w sobotę

- 06/03 Jechała 127 km/h przy ograniczeniu do 70 - straciła prawo jazdy na 3 miesiące

- 06/03 141 km/h w terenie zabudowanym w Jabłonce. Kierowca Audi stracił prawo jazdy

- 06/03 Pedagogiczna Biblioteka Wojewódzka w Zakopanem w nowej odsłonie

- 06/03 Śmiertelne potrącenie kobiety w Rdzawce – droga całkowicie zablokowana

- 06/03 Lipnica Wielka zaprasza na koncert z okazji Dnia Kobiet

- 06/03 NKP Podhale Nowy Targ wspiera Wisłę Kraków po rezygnacji z meczu 24. kolejki I ligi - podkreśla znaczenie obecności kibiców w piłce nożnej

- 06/03 16-letni Hubert Micherdziński z Nowego Targu z brązowym medalem mistrzostw Europy w snookerze

- 06/03 Zakopiańskie Centrum Kultury zaprasza dzieci na twórcze warsztaty wielkanocne

- 05/03 15-letni Krystian zmaga się z ciężką chorobą - rodzina zbiera środki na windę krzesełkową

- 05/03 Maryna Gąsienica-Daniel kończy sezon po poważnej kontuzji kolana

- 05/03 Dzień Góralszczyzny w Przedszkolu Samorządowym w Czarnym Dunajcu

- 05/03 Sukces uczniów I LO im. Seweryna Goszczyńskiego w Nowym Targu w Ogólnopolskim Konkursie Matematycznym Alfik

- 05/03 Szczęśliwy finał poszukiwań dziecka w Rabce-Zdroju

- 05/03 Kradzież w sklepie przy Krupówkach. 55-letnia kobieta ukarana mandatem

- 05/03 Sportowa rywalizacja na stoku Czorsztyn Ski. Blisko 200 zawodników z Małopolski

- 05/03 Memoriał Zdzisława Duraja - gminne zawody w biegach narciarskich

- 05/03 Zespół FiśBanda z Podhala wystąpi w Must Be The Music

Komentarze