Trendy w obróbce metali – rola technologii CNC

Spis treści

- Automatyzacja jako motor rozwoju

- Integracja z systemami CAD/CAM

- Eurotech CNC jako przykład rozwoju lokalnego

- Frezowanie i toczenie – dwie podstawowe metody

- Internet Rzeczy i analiza danych

- Sztuczna inteligencja i samouczenie się maszyn

- Ekologia i zrównoważona produkcja

- Rola ludzi w erze automatyzacji

- Przyszłość obróbki metali

Obróbka metali to fundament nowoczesnego przemysłu. Każdy element maszyny, pojazdu czy urządzenia elektronicznego wymaga precyzyjnego wykonania, a w wielu przypadkach także powtarzalności w produkcji seryjnej. W ciągu ostatnich kilkudziesięciu lat branża przeszła ogromną transformację. Tradycyjne metody obróbki zostały zastąpione przez cyfrowe systemy sterowania, które pozwalają osiągnąć dokładność liczona w mikrometrach. Obecnie obróbka CNC to standard, bez którego trudno wyobrazić sobie rozwój współczesnych zakładów produkcyjnych.

Warto przyjrzeć się bliżej trendom, które obecnie kształtują branżę i wskazują kierunek jej rozwoju na kolejne lata.

Automatyzacja jako motor rozwoju

Najważniejszym trendem, który widać w zakładach przemysłowych na całym świecie, jest automatyzacja. Maszyny CNC coraz częściej działają w trybie bezobsługowym – wystarczy zaprogramować proces, a resztą zajmują się roboty odpowiedzialne za podawanie materiałów, odbiór gotowych elementów czy nawet kontrolę jakości.

Dzięki temu możliwa jest produkcja 24/7, z minimalnym udziałem człowieka. Z perspektywy przedsiębiorstw oznacza to niższe koszty pracy, większą wydajność i krótsze terminy realizacji zleceń.

Integracja z systemami CAD/CAM

Drugim istotnym trendem jest integracja maszyn CNC z oprogramowaniem CAD i CAM. Proces projektowania i produkcji coraz bardziej się przenika. Inżynier może przygotować model 3D w programie CAD, a następnie niemal natychmiast przenieść go do programu CAM, który generuje kod sterujący dla maszyny.

Taki sposób pracy minimalizuje ryzyko błędów ludzkich, pozwala szybciej reagować na zmieniające się potrzeby klientów i umożliwia tworzenie prototypów w rekordowym czasie. To kluczowe rozwiązanie dla branż, w których innowacje wprowadzane są błyskawicznie, jak elektronika czy motoryzacja.

Eurotech CNC jako przykład rozwoju lokalnego

Rozwój nowoczesnych usług nie dotyczy wyłącznie globalnych koncernów. Także lokalne firmy inwestują w park maszynowy i know-how, stając się ważnym ogniwem w łańcuchu dostaw. Eurotech CNC to przykład przedsiębiorstwa, które dzięki specjalizacji w obróbce metali wspiera zarówno lokalnych klientów, jak i duże zakłady przemysłowe.

Tego rodzaju firmy mają ogromne znaczenie dla rozwoju regionalnych gospodarek – tworzą miejsca pracy, szkolą specjalistów i udostępniają nowoczesne technologie małym i średnim przedsiębiorstwom, które w innym przypadku nie miałyby do nich dostępu.

Frezowanie i toczenie – dwie podstawowe metody

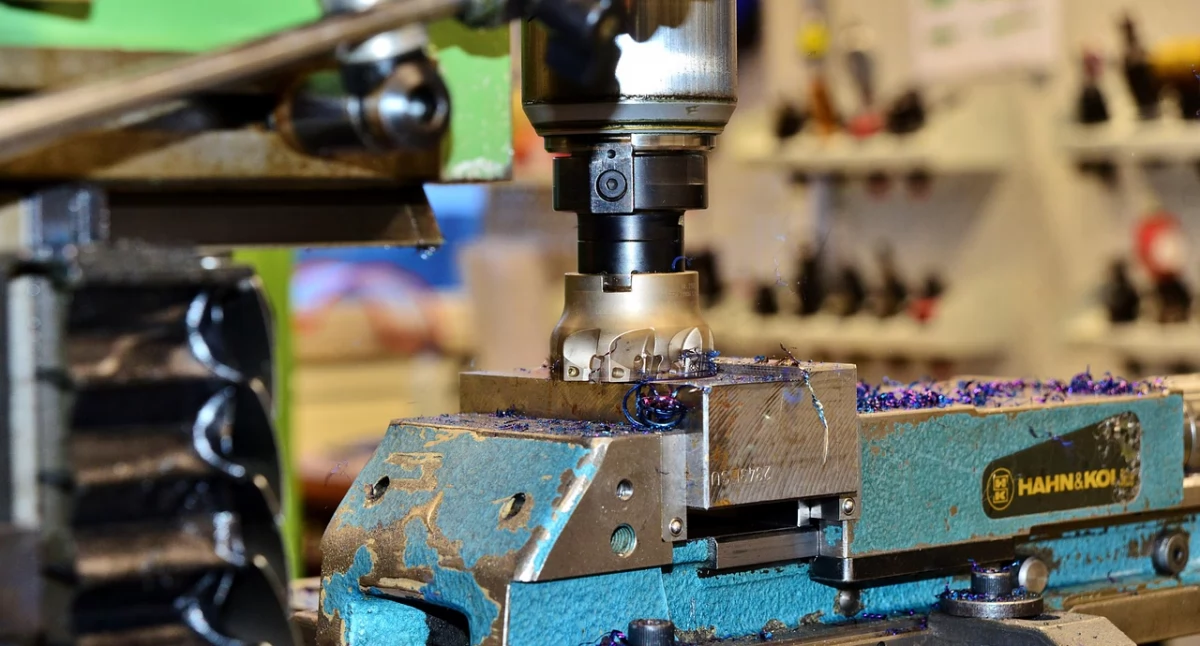

Trudno mówić o obróbce metali bez odniesienia się do dwóch podstawowych procesów: frezowanie CNC i toczenie CNC.

-

Frezowanie umożliwia tworzenie złożonych kształtów, otworów, rowków i powierzchni przestrzennych. To metoda wszechstronna, stosowana w produkcji elementów dla motoryzacji, lotnictwa czy przemysłu medycznego.

-

Toczenie natomiast znajduje zastosowanie w obróbce detali o symetrycznych kształtach, takich jak wały, tuleje czy pierścienie. Precyzyjna kontrola parametrów pozwala uzyskać elementy idealnie dopasowane do wymagań konstrukcyjnych.

Obie metody są ze sobą komplementarne i stanowią fundament każdej nowoczesnej produkcji.

Internet Rzeczy i analiza danych

Kolejnym etapem ewolucji obróbki metali jest cyfryzacja. Maszyny CNC wyposażane są w czujniki, które zbierają dane o temperaturze, wibracjach czy stopniu zużycia narzędzi. Informacje te trafiają do systemów zarządzania produkcją, gdzie są analizowane w czasie rzeczywistym.

Dzięki temu można przewidzieć awarie, zaplanować konserwację w dogodnym momencie i zoptymalizować parametry pracy. W praktyce oznacza to mniej przestojów, większą efektywność i niższe koszty.

Sztuczna inteligencja i samouczenie się maszyn

Sztuczna inteligencja zaczyna odgrywać coraz większą rolę także w sektorze przemysłowym. Systemy AI mogą analizować dane z maszyn CNC i samodzielnie optymalizować parametry skrawania. Mogą też „uczyć się” na podstawie wcześniejszych projektów i sugerować najlepsze rozwiązania.

To kierunek, który w przyszłości pozwoli na tworzenie fabryk niemal całkowicie autonomicznych – działających szybciej, oszczędniej i bardziej elastycznie niż kiedykolwiek wcześniej.

Ekologia i zrównoważona produkcja

W dobie rosnącej świadomości ekologicznej duże znaczenie mają technologie, które zmniejszają wpływ przemysłu na środowisko. Zakłady obróbcze coraz częściej wdrażają systemy recyklingu wiórów metalowych, odzyskują chłodziwa i stosują narzędzia o przedłużonej żywotności.

Coraz większą wagę przykłada się także do energooszczędności maszyn i optymalizacji procesów, aby redukować zużycie prądu. To nie tylko trend ekologiczny, ale również ekonomiczny – firmy oszczędzają środki, a jednocześnie zyskują wizerunek odpowiedzialnych społecznie.

Rola ludzi w erze automatyzacji

Wiele osób obawia się, że automatyzacja i sztuczna inteligencja wyprą pracowników z zakładów produkcyjnych. Rzeczywistość wygląda jednak inaczej – zmienia się rola człowieka. Operatorzy stają się bardziej programistami i analitykami niż tradycyjnymi rzemieślnikami.

Nowoczesne zakłady potrzebują specjalistów, którzy potrafią tworzyć i modyfikować programy CNC, analizować dane z maszyn i zarządzać złożonymi procesami. To oznacza, że rozwój technologii nie eliminuje ludzi, ale wymusza nowe kompetencje.

Przyszłość obróbki metali

Analizując aktualne trendy, można wskazać kilka kierunków, które będą dominować w najbliższych latach:

-

większa automatyzacja – fabryki pracujące non stop bez przerw,

-

pełna cyfryzacja – integracja produkcji z systemami ERP i platformami IoT,

-

innowacyjne materiały – np. kompozyty czy stopy o wyjątkowych właściwościach,

-

elastyczna produkcja – zdolność do szybkiego dostosowania procesów do zmieniających się potrzeb rynku,

-

ekologia i recykling – coraz większy nacisk na zrównoważony rozwój.

Przyszłość branży należy więc do inteligentnych i ekologicznych rozwiązań, które łączą precyzję z wydajnością i odpowiedzialnością środowiskową.

Obróbka metali przeszła długą drogę – od prostych metod ręcznych, po wysoce zautomatyzowane i cyfrowo sterowane procesy. Dzisiejsze technologie CNC to nie tylko gwarancja precyzji, ale też fundament rozwoju całych branż przemysłowych.

Trendy takie jak automatyzacja, integracja z oprogramowaniem, analiza danych w czasie rzeczywistym czy sztuczna inteligencja sprawiają, że zakłady stają się bardziej wydajne i konkurencyjne. W tym ekosystemie ogromną rolę odgrywają także firmy lokalne, takie jak Eurotech CNC, które wdrażają innowacyjne rozwiązania i wspierają rozwój gospodarczy regionów.

Przyszłość należy do nowoczesnych technologii, które zmieniają charakter pracy, otwierają nowe możliwości i czynią produkcję bardziej zrównoważoną. A wszystko to dzięki temu, że frezowanie CNC, toczenie CNC i inne procesy obróbcze stają się coraz bardziej zaawansowane i dostępne.

Obserwuj nas na  Google News

Google News

Chcesz być na bieżąco z wieściami z naszego portalu? Obserwuj nas na Google News!

Komentarze opinie

Podziel się swoją opinią

Twoje zdanie jest ważne jednak nie może ranić innych osób lub grup.

- Dzisiejsze 8

- Usługi 21

- Praca 17

- Motoryzacja 11

- Edukacja 6

- Nieruchomości 6

- Pozostałe 5

- Rozrywka/Muzyka/Sport 4

- 06/03 Anna Gruszka z Dzianisza bohaterką programu Polsatu „Rolniczki” - pierwszy odcinek w sobotę

- 06/03 Jechała 127 km/h przy ograniczeniu do 70 - straciła prawo jazdy na 3 miesiące

- 06/03 141 km/h w terenie zabudowanym w Jabłonce. Kierowca Audi stracił prawo jazdy

- 06/03 Pedagogiczna Biblioteka Wojewódzka w Zakopanem w nowej odsłonie

- 06/03 Śmiertelne potrącenie kobiety w Rdzawce – droga całkowicie zablokowana

- 06/03 Lipnica Wielka zaprasza na koncert z okazji Dnia Kobiet

- 06/03 NKP Podhale Nowy Targ wspiera Wisłę Kraków po rezygnacji z meczu 24. kolejki I ligi - podkreśla znaczenie obecności kibiców w piłce nożnej

- 06/03 16-letni Hubert Micherdziński z Nowego Targu z brązowym medalem mistrzostw Europy w snookerze

- 06/03 Zakopiańskie Centrum Kultury zaprasza dzieci na twórcze warsztaty wielkanocne

- 05/03 15-letni Krystian zmaga się z ciężką chorobą - rodzina zbiera środki na windę krzesełkową

- 05/03 Maryna Gąsienica-Daniel kończy sezon po poważnej kontuzji kolana

- 05/03 Dzień Góralszczyzny w Przedszkolu Samorządowym w Czarnym Dunajcu

- 05/03 Sukces uczniów I LO im. Seweryna Goszczyńskiego w Nowym Targu w Ogólnopolskim Konkursie Matematycznym Alfik

- 05/03 Szczęśliwy finał poszukiwań dziecka w Rabce-Zdroju

- 05/03 Kradzież w sklepie przy Krupówkach. 55-letnia kobieta ukarana mandatem

- 05/03 Sportowa rywalizacja na stoku Czorsztyn Ski. Blisko 200 zawodników z Małopolski

- 05/03 Memoriał Zdzisława Duraja - gminne zawody w biegach narciarskich

- 05/03 Zespół FiśBanda z Podhala wystąpi w Must Be The Music

- 05/03 Finał wojewódzkiej Licealiady w narciarstwie alpejskim w Kluszkowcach.

- 05/03 Pijany 21-latek dachował w Kościelisku – po wycięciu z samochodu zabrano go do szpitala

Komentarze